雖然從傳統(tǒng)角度來看����,激光熔覆技術(shù)屬于一種堆焊技術(shù)�,但是其已經(jīng)應(yīng)用于在現(xiàn)有結(jié)構(gòu)上進(jìn)行增材制造并賦予工件3D特性的加工領(lǐng)域,同時相比傳統(tǒng)制造方法其經(jīng)濟(jì)效益更加顯著�����。激光熔覆機(jī)技術(shù)與傳統(tǒng)基材制造方法的結(jié)合已經(jīng)成為鉆具領(lǐng)域�����,尤其是鉆探工具制造的變革性技術(shù)。特別是在近期���,這種復(fù)合型的生產(chǎn)制造技術(shù)在很多領(lǐng)域中都對傳統(tǒng)制造業(yè)帶來了巨大的沖擊���。

激光熔覆技術(shù)的基本原理

與傳統(tǒng)的熔覆技術(shù)相比,激光熔覆技術(shù)具有兩大特點(diǎn)��,其一是采用激光束作為焊接熱源�����,其次是其采用獨(dú)有的方式將涂層材料置于工件表面�。這兩大特性使得其他熔覆方法在使用和操作性能上只能望其項(xiàng)背。

激光在機(jī)理上與等離子電弧有很大的不同��。等離子體產(chǎn)生于離子化的氣體��,在離子化氣體中�����,原子或分子被分解成帶電的電子和離子��,電流通過這些帶電粒子進(jìn)行傳輸。這些帶電粒子通過在母材和電極間施加較大的電壓后電離獲得���。當(dāng)電弧形成后���,在焊接電源、電弧與工件之間會形成完整的通路�,電流在流經(jīng)電弧時,就會產(chǎn)生較大的電阻熱��。類似于把一根金屬絲兩端分別接到電池的正負(fù)極上出現(xiàn)的短路現(xiàn)象����,如果此時你的手指摁在電池兩端�����,相信過不了幾秒鐘你就會因太燙而把電池扔掉�。實(shí)際上與工業(yè)級的激光器相比,等離子產(chǎn)生的熱量要更大���,但是其熱行為的可控性難度較大��。

激光是電磁輻射的一種集中表現(xiàn)形式�����,簡單地講�����,就是聚集在一起的光束����。Laser一詞本身就是light amplification by simulated emission of radiation(受激輻射光放大)首字母的縮寫。雖然激光束的產(chǎn)生已經(jīng)超過了本文所論述的范疇�����,但是知道激光屬于光線范疇���,并且遵循光的傳播規(guī)律����,有助于更好的了解和使用激光��。

影響激光作用效果的兩大因素分別是激光波長和輸出功率�。激光波長與量子力學(xué)效應(yīng)直接相關(guān)。這種效應(yīng)取決于激光束產(chǎn)生的介質(zhì)��,但僅從工藝角度來看,同一種介質(zhì)所產(chǎn)生的激光幾乎具有同樣的單一波長��。因此��,在數(shù)納米尺寸范圍內(nèi)����,激光束基本是“單色的”,這對材料的激光加工具有很大的影響�。金屬對激光輻射的吸收隨著激光束的波長而變化,而這種聚焦能量的吸收是熔覆過程穩(wěn)定的關(guān)鍵因素��。對于諸如依靠激光輻射的吸收來進(jìn)行熔化金屬的激光熔覆加工方法�,激光波長在確定激光功率的選擇方面起著巨大的作用���。大多數(shù)工業(yè)型激光熔覆設(shè)備的紅外激光波長要常于可見光����,在1到10μm的近可視紅外光譜范圍內(nèi)�。因此,肉眼看不見這些激光束����,但重要的是要知道當(dāng)波長位于此范圍內(nèi)的上下限時�����,其表現(xiàn)效果會出現(xiàn)明顯的不同��。

激光熔覆所需要的激光器功率要達(dá)到數(shù)千瓦級��,這意味著上百萬束手持紅色激光束同時聚焦在不到一枚硬幣大小的區(qū)域����。此時聚焦在金屬表面產(chǎn)生的熱量足以把基體熔化��,對于鋼來講��,表面溫度能夠達(dá)到2500~3000℃�。針對不同的材料,在進(jìn)行表面熔覆時需要的熱量不同���;但是對于同種材料來講��,無論是采用激光熱源還是電弧熱源�����,都需要將母材加熱到熔化溫度�����,但是由于激光束是高度集中的熱源�����,因此其所需要的總能量要低于弧焊熱源�。激光熱源只作用在需要的區(qū)域,而弧焊熱源中有很大一部分熱量要消耗在非加熱區(qū)域����,所以在熔化金屬方面激光熱源更有效率 。簡單的講�,電弧熔覆就像是探照燈,而激光熔覆就相當(dāng)于在必要的時候閃光提醒的激光束����。與焊接相類似�����,激光熔覆時熔化的區(qū)域也叫作在熔池���。

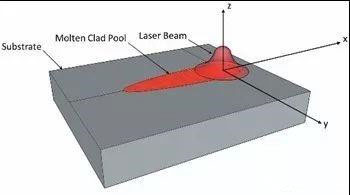

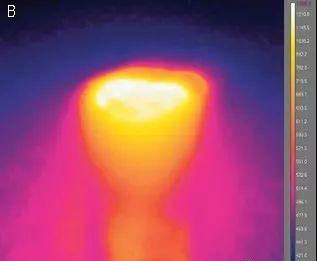

圖1所示為無粉下母材自熔激光熔覆熔池示意圖���,并通過熱成像對熔池形狀和熱源分布進(jìn)行了表征��。激光熔覆時�����,加熱����、熔化���、凝固幾乎同時發(fā)生�����,整個過程在不到1s的時間內(nèi)完成���。

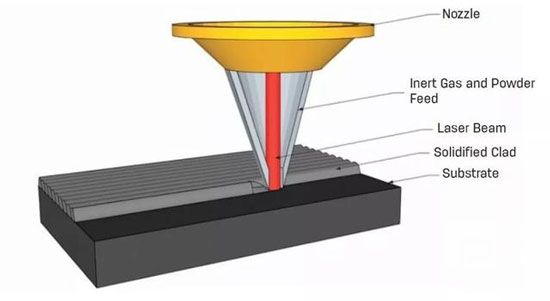

熔覆層的制備需要在熔池中加入涂層材料進(jìn)行熔化。這些涂層材料往往具有先進(jìn)的合金體系�����,在熔池中熔化并凝固后形成熔覆層���。那么值得我們注意的是�,這些熔覆材料是采用什么方式加入到熔池之中的呢?一般來講�����,主要有預(yù)先置粉����、過程吹粉、熔化藥芯焊絲或?qū)嵭竞附z幾種方式��。工業(yè)上常用的激光熔覆送料方式是采用吹制粉料系統(tǒng)����,因?yàn)檫@種方式可以便捷的對熔覆層進(jìn)行成分調(diào)控,同時送粉率較高���,對于復(fù)雜架構(gòu)的熔覆層制備適應(yīng)性較強(qiáng)��。該過程的吹制部分���,在業(yè)內(nèi)也稱做強(qiáng)制送粉�����,它是指使用惰性保護(hù)氣體(通常是氬氣)以設(shè)定的流量將粉末顆粒從料斗中通過噴嘴吹送到熔池上。同時直接作用在液態(tài)金屬的保護(hù)氣體也能防止熔池和熔化的涂層材料免受大氣的氧化��,提升涂層熔覆質(zhì)量��。

氣體保護(hù)是大多數(shù)焊接方法的標(biāo)準(zhǔn)條件�����。激光熔覆時強(qiáng)制送粉方式再進(jìn)一步細(xì)分可分為兩種�,分別是同軸送粉和同步側(cè)送粉。同軸送粉是指粉末沿著與激光束同軸的方向送進(jìn)熔池��,常用來進(jìn)行工件外表面或柱狀部件的外表面熔覆���,具有熔覆效率高����、結(jié)構(gòu)適應(yīng)性強(qiáng)的特點(diǎn)���。同步側(cè)送粉能夠?qū)崿F(xiàn)狹窄空間的熔覆制備����,比如柱形部件或孔的內(nèi)壁熔覆。特殊結(jié)構(gòu)的同步側(cè)送粉裝置甚至能實(shí)現(xiàn)直徑26mm以下�����,長度0.5m的工件內(nèi)壁熔覆�����。

激光熔覆的單道涂層寬度一般為4~5mm�����,余高介于0.5~1.5mm之間�。圖2所示為典型的同軸送粉式激光熔覆原理示意圖。封面圖片為采用該方法熔覆的實(shí)際產(chǎn)品樣件��。

激光熔覆過程是一項(xiàng)較為敏感的過程��,根據(jù)被熔覆工件的材料種類及產(chǎn)品結(jié)構(gòu)�,改變?nèi)魏蔚湫蛥?shù)都可能對涂層質(zhì)量帶來極大的影響,包括粉的種類�����、送粉速率、熔覆速度�����。即使最有經(jīng)驗(yàn)的激光熔覆從業(yè)者����,在工藝條件與最終涂層尺寸��、質(zhì)量之間的關(guān)系上也需要仔細(xì)的斟酌并加以考慮���。由于激光熔覆是多項(xiàng)同時發(fā)生并相互關(guān)聯(lián)的物理過程互相耦合產(chǎn)生��,因此改變?nèi)魏我粋€參數(shù)都可能帶來多米諾骨牌的效應(yīng)���,比如傳熱、流體在熔池中的流動���、激光的吸收��、粉末顆粒與熔池表面的相互作用�、焊道的凝固等過程都可能產(chǎn)生變化���。過程參數(shù)的變化會不同程度地影響這些物理機(jī)制���,過度調(diào)節(jié)某些參數(shù)甚至?xí)鸬较喾吹男Ч?/span>

為了說明單個參數(shù)變化會對多種物理現(xiàn)象產(chǎn)生影響���,我們可以用增加涂層厚度的例子來說明。比如當(dāng)我們想讓涂層厚度更厚時���,常用的做法是增加送粉速率�。但是什么會增加送粉速度��,從而讓涂層厚度增加呢���?原因有兩點(diǎn)��,首先是增加的粉末吸收了一部分激光能量�,產(chǎn)生了更大的熔池��,這個時候噴出的粉末就會有更多的熔化區(qū)域���,其二是新增的粉末量也增大了整個涂層的體積�����,因此能夠使涂層厚度增加�。

但是,粉末送進(jìn)速率的增加并不會永遠(yuǎn)使熔覆層的厚度增加�����,當(dāng)送進(jìn)量達(dá)到臨界值再增大后����,過多的粉末會在激光束下形成較大的陰影���,這種陰影會限制激光束加熱母材并形成穩(wěn)定熔池的能力����。隨著粉末送進(jìn)量的繼續(xù)增加����,會降低母材吸收的總熱量,這樣就會減少熔池尺寸�����,使熔敷厚度降低�,起到了相反的效果�����?����?梢钥闯龇勰┻M(jìn)給速率可以同時影響熔敷過程的傳熱和傳質(zhì)���,從而影響涂層的厚度。如何設(shè)定參數(shù)并獲得理想的效果��,這需要我們將經(jīng)驗(yàn)與對過程物理效應(yīng)和條件的理解相融合��,僅靠設(shè)備不足以保證涂層過程的成功進(jìn)行���,在熔敷作業(yè)實(shí)施前���,必須要對焊接熱輸入以及母材熔敷的冶金性能加以充分的考慮,才能實(shí)現(xiàn)高效�、低成本的涂層制備。